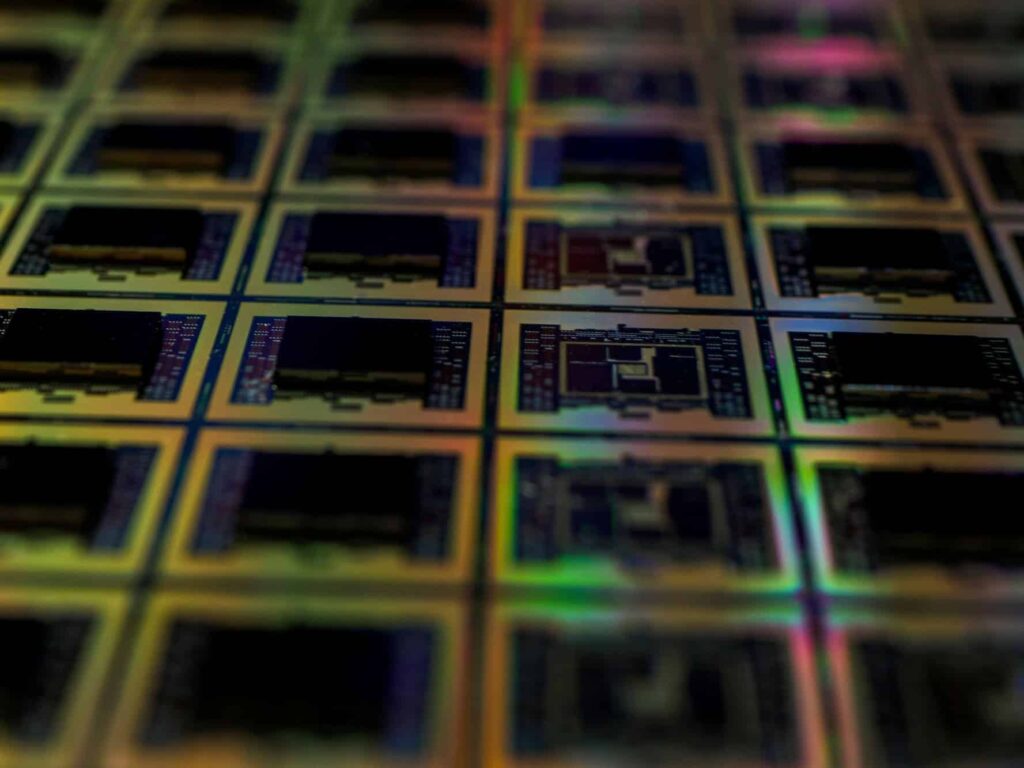

Souvent éclipsés par les circuits intégrés, les nanos, ou la course à l’intelligence artificielle, les lead frames (cadres de connexion) restent une pièce clé de l’industrie des semi-conducteurs : sans eux, des millions de puces ne pourraient tout simplement pas communiquer avec l’extérieur. Selon les dernières prévisions publiées dans un rapport sectoriel, leur marché mondial accélère sa croissance dans un contexte d’électrification croissante des véhicules et de miniaturisation qui resserre encore davantage les marges.

Les estimations situent le marché des lead frames pour semi-conducteurs à 3,83 milliards de dollars en 2025 et prévoient une progression jusqu’à 4,11 milliards en 2026, soit une croissance annuelle composée de 7,5%. La même source anticipe que le marché pourrait atteindre 5,5 milliards en 2030, avec un taux de croissance annuel moyen (TCAM) de 7,6%.

Qu’est-ce qu’un lead frame et pourquoi est-ce crucial (plus qu’il n’y paraît)

Un lead frame est, fondamentalement, l’interface physique et électrique entre le circuit intégré (le die) et la connectivité extérieure, comme une carte PCB. Il assure la connectivité électrique, soutient mécaniquement le composant et participe à la gestion thermique à l’intérieur de l’emballage : le « châssis » métallique qui rend le semi-conducteur utilisable à l’échelle industrielle.

Plusieurs familles cohabitent ici : celles utilisant des processus d’estampage (stamping) et celles par gravure/attaque chimique (etching), avec des matériaux allant du cuivre et ses alliages à des options comme le fer-nickel. Le choix n’est pas anodin : il influence la tolérance, la densité de broches, la dissipation thermique et la fiabilité globale.

L’électrification des véhicules accélère la dynamique

Le moteur de croissance le plus cité dans les analyses est l’expansion du secteur des véhicules électriques. Il ne s’agit pas seulement d’un volume accru de voitures « électriques » : chaque EV multiplie la demande en semi-conducteurs de puissance, de contrôle et de capteurs, tous nécessitant des encapsulés robustes.

Un exemple concret : aux États-Unis, plus de 1,4 million de nouvelles voitures électriques ont été immatriculées en 2023, soit une progression de plus de 40% par rapport à 2022, selon le rapport Global EV Outlook 2024 de l’Agence Internationale de l’Énergie.

À mesure que le véhicule devient une plateforme électronique intégrée (inverseurs, convertisseurs, gestion de la batterie, systèmes avancés d’aide à la conduite – ADAS), l’emballage ne peut plus être négligé : il doit résister à la chaleur, aux cycles thermiques, aux vibrations et assurer une durabilité optimale.

Miniaturisation et densité : le « fine-pitch » revient au premier plan

Au-delà du marché EV, le rapport souligne des tendances techniques fortes : une densité accrue et un fine-pitch (écartement fin des broches), la croissance de cuivre et ses alliages, une présence renforcée dans l’automobile, ainsi que des améliorations en dissipation thermique et une utilisation plus poussée de l’etching dans la miniaturisation des circuits intégrés.

Concrètement, cela signifie que les fabricants doivent jouer sur deux fronts :

- Échelle et coût (volumes importants en électronique grand public et industriel)

- Qualité et fiabilité (automobile et télécoms, où la performance et la traçabilité sont déterminantes)

Maîtrise des défauts : quand un microscopique fil peut tout décider

Un point très révélateur concerne l’évolution de l’inspection lors du processus de wire bonding (fil de connexion entre le circuit et le lead frame dans de nombreux emballages). Si le pitch se réduit et les volumes augmentent, la détection des défauts ne peut plus se limiter au contrôle qualité : elle devient une étape essentielle de la sécurité de la continuité de service.

Dans cette optique, des avancées telles que le Electrical Structural Tester (EST) de Keysight, destiné à détecter les défauts de wire bond (par exemple, wire sag, near shorts ou fils errants) dans des environnements de production à grand volume, sont évoquées.

Répartition géographique : aujourd’hui Nord-Amérique, mais l’Asie accélère

Selon le même rapport, la région Nord-Américaine restera le principal marché en 2025, tandis qu’l’Asie-Pacifique connaîtra la croissance la plus rapide dans les années à venir.

Ce déploiement reflète une dynamique globale : la Nord-Amérique concentre une grande partie de la conception, des segments à forte valeur ajoutée et une certaine demande avancée, tandis que l’Asie-Pacifique reste le centre manufacturier, avec l’assemblage, l’encapsulation et le volume, tout en développant ses politiques industrielles et ses capacités d’expansion.

Facteur d’incertitude : commerce, tarifs et prévisions en mouvement

Un aspect essentiel que le marché ne peut ignorer concerne l’environnement des tensions commerciales et des tarifs douaniers. Ces facteurs peuvent affecter les coûts, les routes d’approvisionnement et les choix d’investissement. Le rapport lui-même prévient que ses prévisions sont impactées par ces changements rapides, et qu’il ajustera ses projections et leur impact quantifié au fur et à mesure que la situation évoluera.

En résumé : la croissance est au rendez-vous, mais la photo pourra changer si les règles du jeu changent—qu’il s’agisse de matériaux, de logistique, de critères d’origine ou de subventions.

Questions fréquentes

Quelle différence entre un lead frame d’estampage et un autre par gravure ?

L’estampage privilégie généralement la productivité et le coût pour des volumes importants, tandis que le gravé permet des géométries plus fines et précises, essentiels lorsque l’encapsulation nécessite une densité plus élevée et des tolérances strictes.

Pourquoi les véhicules électriques entraînent-ils une demande accrue en lead frames ?

Parce qu’un EV intègre plus d’électronique de puissance et de contrôle. Ces semi-conducteurs requièrent des encapsulés fiables, avec une bonne gestion thermique et des connexions solides. Le développement de nouveaux enregistrements EV est un indicateur direct de cette demande croissante en aval.

Quel rôle joue le cuivre dans cette évolution ?

L’adoption de lead frames en cuivre ou alliages de cuivre progresse grâce à ses avantages électriques et thermiques, particulièrement critique dans les applications de puissance et les design nécessitant une bonne dissipation thermique et une fiabilité accrue.

Pourquoi parle-t-on autant des défauts de wire bonding ?

Parce qu’avec la miniaturisation et la montée en volume, de petits défauts dans ces fils de connexion peuvent entraîner des défaillances et des pertes importantes. L’industrie investit dans des solutions d’inspection et de test de plus en plus avancées pour garantir leur intégrité à grande échelle.

source : the business research company