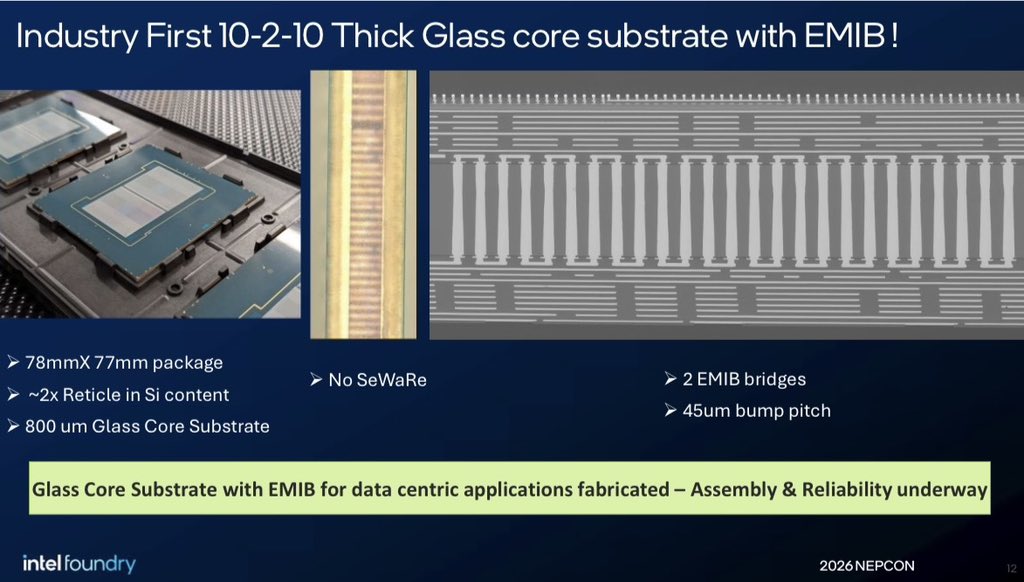

Intel redéfinit de nouveau l’attention vers une technologie longtemps considérée comme obsolète : les sustrats avec noyau en verre appliqués au packaging avancé. Lors du salon NEPCON Japan 2026, Intel Foundry a présenté une implémentation combinant un “core épais” en verre à un EMIB (Embedded Multi-die Interconnect Bridge), une solution conçue pour intégrant plusieurs chiplets dans un même paquet, facilitant ainsi la montée en puissance vers les accélérateurs et systèmes HPC de nouvelle génération. Cette démonstration intervient dans un contexte industriel sensible : la demande pour les modules destinés aux centres de données pousse le packaging vers des formats plus grands, davantage de couches et des tolérances mécaniques strictes, avec une chaîne d’approvisionnement déjà sous tension en matière de matériaux et capacités.

Un paquet de 78 mm × 77 mm avec une architecture 10-2-10 pour connecter les chiplets

Selon les informations diffusées par Wccftech à partir du matériel présenté par Intel Foundry, la société aurait intégré un noyau en verre dans une architecture d’empilement 10-2-10 : dix couches supérieures de redistribution (RDL), deux couches de noyau en verre, et dix couches inférieures/build-up. La taille du paquet est de 78 mm × 77 mm, avec une surface décrite par Intel comme équivalente à 2× la taille de la grille, intégrant déjà deux ponts EMIB pour relier plusieurs “compute dies” dans le même module. La présentation (selon le média) laisse peu de doute sur la finalité : des produits “de qualité serveur”, notamment des accélérateurs d’IA ou des siliciums orientés HPC, où le nombre de chiplets et la densité d’interconnexion conditionnent autant la performance que la microarchitecture.

Pourquoi le verre a son importance : stabilité mécanique et densité d’interconnexion

Le recours au verre par Intel ne date pas d’hier, mais sa démonstration publique dans le contexte du packaging EMIB marque une étape significative. Déjà en 2023, Intel avait annoncé sa feuille de route pour intégrer des sustrats en verre comme levier pour continuer à augmenter la complexité “dans le paquet” (plus de chiplets, plus d’interconnexions, plus d’E/S) avec un horizon vers la seconde moitié de la décennie. L’argument technique est clair : le verre offre une meilleure stabilité dimensionnelle, une moindre déformation (warpage) et une capacité à intégrer un câblage plus dense, facilitant l’utilisation de lignes de signal plus fines et une surface plus plane pour des ensembles multicouches. Dans un marché où chaque nouvelle génération d’accélérateurs augmente en taille, en couches et en consommation, la mécanique devient un vrai facteur de performance et de fiabilité, au-delà du simple aspect de fabrication.

L’épine dans la chaussure : le packaging à grande échelle et les pénuries de matériaux

La démonstration d’Intel survient alors que l’industrie avise une tendance vers des modules de plus en plus grands et complexes, particulièrement dans les architectures 2,5D et hétérogènes dédiées à l’IA. Dans cette évolution, le sustrat ne se contente plus d’un rôle passif : il doit résister aux tensions thermiques, aux contraintes mécaniques et aux exigences électriques (hautes fréquences, courants élevés, plus d’E/S) sans compromettre la performance ni le rendement.

Un second enjeu majeur concerne la dépendance du marché envers des matériaux comme Ajinomoto Build-up Film (ABF). Plusieurs analyses sectorielles indiquent qu’Ajinomoto domine largement le marché des ABF pour les sustrats de CPU et GPU, avec une part de plus de 95 % dans ce créneau, et prévoit d’accroître ses capacités d’ici 2030 pour faire face à la demande croissante. Pour les fabricants de puces et les sociétés d’assembleurs (OSAT), cette dépendance à l’ABF et à des matériaux similaires devient une vraie contrainte : il ne suffit pas de concevoir le paquet, il faut aussi pouvoir le fabriquer de façon stable et à grande échelle, avec un approvisionnement assuré.

ABF-GCP, T-glass et la co-conception CTE : quand l’ingénierie des matériaux façonne le packaging

En parallèle des investissements dans le verre comme cœur du package, le marché explore des approches hybrides telles que ABF-GCP, des composites renforcés par des tissus en verre et des couches “prima”, afin d’améliorer la stabilité et d’absorber les tensions mécaniques. La littérature sectorielle insiste aussi de plus en plus sur un concept clé : la co-conception du CTE (coefficient de dilatation thermique) entre nervures stiffener, résines et couches du stack, car une solution visant à réduire le warpage peut, si elle est mal conçue, provoquer des fissures lorsque les matériaux se dilatent ou se contractent dans des directions différentes.

Les coûts sont également impactés : en 2025, certains produits en fibre de verre ont connu une hausse de 20 % selon Nittobo, mouvement que l’industrie analyse comme un signe de l’augmentation de l’importance stratégique des matériaux pour le marché des serveurs IA et du packaging avancé. La hausse des coûts pour le “sustrat” et ses composants influence non seulement la fabrication, mais aussi les calendriers, la marge bénéficiaire et la disponibilité des plateformes complètes.

Les objectifs d’Intel Foundry : faire du packaging un nouveau levier de croissance

Pour Intel, il y a un double message. Premièrement, le verre ne se limite pas à la recherche et développement à long terme : il se veut une solution concrète pour supporter des modules massifs et hautement denses. Deuxièmement, le packaging avancé (EMIB et ses évolutions) devient un domaine compétitif et commercial en soi : dans un contexte où la capacité mondiale de production de solutions de packaging avancé est très disputée, réussir à industrialiser des solutions fiables, reproductibles, peut conférer à Intel une influence accrue, voire un avantage stratégique au-delà de sa seule gamme de puces.

La question centrale concerne désormais le rythme d’adoption réel de ces technologies. Afficher un “industry first” lors d’un salon ne garantit pas forcément une chaîne d’approvisionnement prête pour des volumes importants, mais cela souligne une tendance essentielle : la guerre pour les accélérateurs d’Intelligence Artificielle ne se joue pas uniquement en lithographie ou en transistors. Elle se déroule aussi sur le terrain des matériaux, de la mécanique et de l’interconnexion.

🟦Le noyau en verre d’Intel présenté à NEPCON Japan 2026 est simplement impressionnant.

Ce qui frappe le plus, c’est la maîtrise. Il ne s’agit pas seulement d’une vision : l’assemblage et la fiabilité sont déjà en cours. Cela montre clairement comment Intel positionne les sustrats à noyau en verre comme une… pic.twitter.com/9JNaCVe9pM

— SemiVision👁️👁️ (@semivision_tw) 22 janvier 2026

Questions fréquentes

Quels avantages offre un sustrat avec noyau en verre par rapport à un noyau organique dans les accélérateurs d’IA ?

Pour les modules très volumineux et denses, le verre améliore la stabilité dimensionnelle et aide à contrôler le warpage, permettant des interconnexions plus fines et une surface plus plane pour intégrer plusieurs chiplets et mémoires HBM.

Qu’est-ce qu’EMIB et pourquoi est-il crucial pour les architectures “chiplet” en HPC ?

EMIB (Embedded Multi-die Interconnect Bridge) est une technique d’interconnexion sur le sustrat permettant de relier plusieurs “dies” avec des liens haute densité sans nécessiter un interposer complet, facilitant ainsi la configuration multichip dans un seul module.

Pourquoi l’ABF d’Ajinomoto est-il si critique dans le packaging avancé de CPU et GPU ?

L’ABF est un matériau clé pour les couches build-up du sustrat en packaging haute densité. Sa disponibilité, son coût et ses évolutions techniques influencent directement la capacité de fabrication de modules complexes avec un rendement optimal.

Comment la hausse des prix des fibres et tissus en verre impacte-t-elle la disponibilité du hardware pour centres de données ?

Lorsque le coût des matériaux essentiels comme la fibre de verre spécialisée ou certaines résines augmente, cela se répercute sur le coût du sustrat, pouvant perturber la chaîne d’approvisionnement, retarder la fabrication, faire augmenter les prix et réduire la disponibilité des plateformes complètes.

via : tspa semiconductor