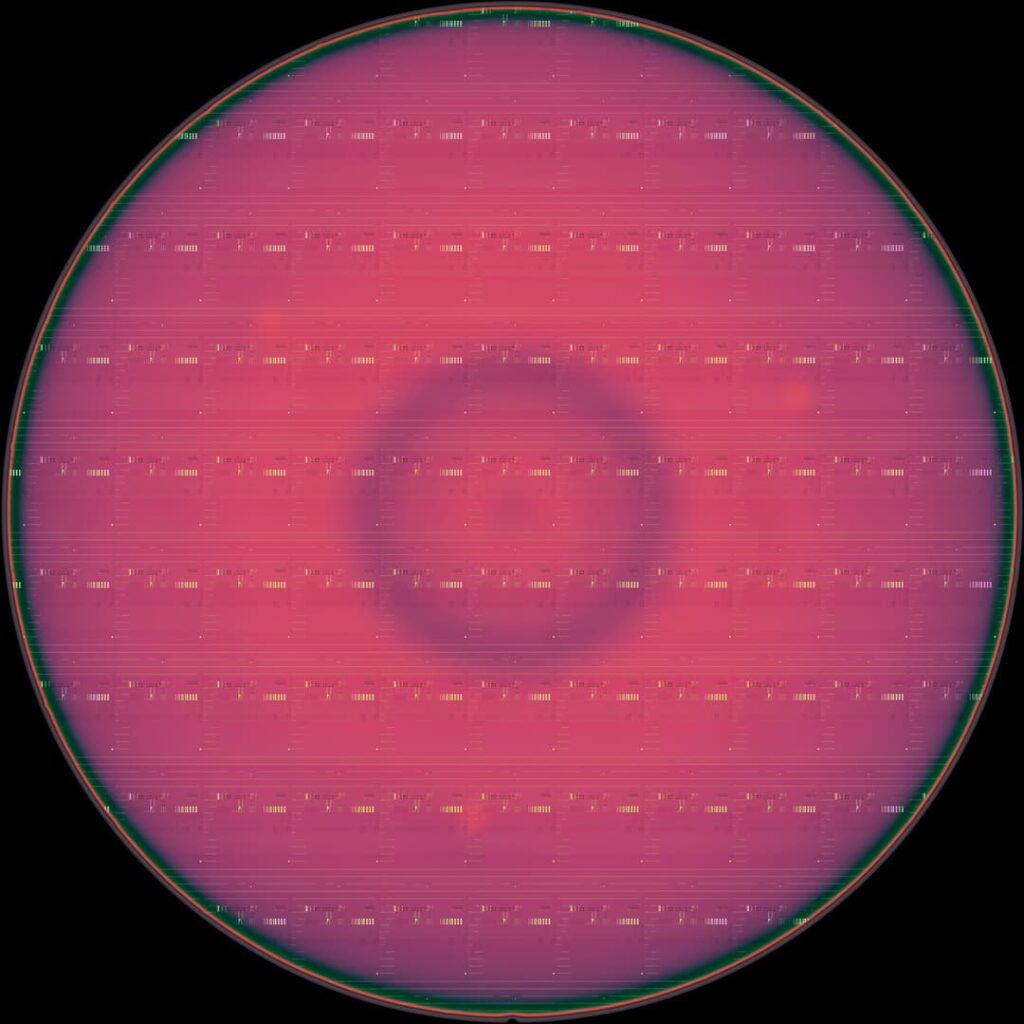

Imec, le centre renommé de R&D en nanoélectronique et technologies numériques, a lancé une nouvelle étape dans son programme d’innovation ouverte dédiée à la technologie de nitrures de galium (GaN) sur wafer de 300 mm pour l’électronique de puissance à basse et haute tension. Cette initiative, intégrée dans le Industrial Affiliation Program (IIAP) de GaN, vise non seulement à réduire les coûts en passant de 200 mm à 300 mm, mais aussi à établir de nouveaux standards pour l’application concrète du GaN : allant des convertisseurs point-de-charge (PoL) pour CPU et GPU, aux chargeurs embarqués et convertisseurs DC/DC pour l’automobile, en passant par inverters photovoltaïques et distribution électrique dans les télécommunications et centres de données IA.

Ce mouvement s’accompagne d’écosystème: AIXTRON, GlobalFoundries, KLA Corporation, Synopsys et Veeco rejoignent le programme en tant que premiers partenaires. Cela montre clairement que le saut vers le 300 mm concerne tous les aspects — épitaxie, procédés, conception, métrologie et emballage — et ne se limite pas à une expérimentation en laboratoire isolée.

Pourquoi le passage à 300 mm est crucial pour le GaN

Ces dernières années, le GaN a gagné en popularité notamment grâce à des chargeurs rapides et des sources d’alimentation plus compactes et efficaces. Son avantage : densité de puissance accrue et meilleur rendement de conversion comparé au silicium traditionnel, avec des bénéfices tangibles en form factor, poids et consommation énergétique. L’industrie a jusqu’ici migré de la fabrication sur des wafers de 150 mm vers 200 mm. Désormais, Imec franchit une étape supérieure avec le 300 mm.

L’augmentation de diamètre ne concerne pas uniquement la capacité. L’adoption du GaN sur infrastructure 300 mm, utilisant des équipements et des méthodologies inspirés de la CMOS, permet d’accéder à des outils de lithographie, métrologie et contrôle de processus plus avancés. Cela se traduit par des dispositifs plus agressivement scalés, une meilleure uniformité et, à terme, des rendements supérieurs par lot, contribuant à réduire le coût unitaire.

Stéphaan Decoutere, expert et directeur du programme GaN power chez Imec, résume : “Le passage à 300 mm offre des avantages dépassant le simple ‘upscaling’. Notre technologie GaN CMOS-compatible accède à des équipements de dernière génération sur 300 mm, ce qui nous permettra de développer des dispositifs de puissance encore plus avancés.” Parmi ses exemples, il cite les HEMTs p-GaN fortement scalés pour basse tension, adaptés aux convertisseurs PoL alimentant CPU et GPU avec une distribution d’énergie plus efficace.

Les développements d’Imec (et sur quels substrats)

Le plan technique de cette nouvelle démarche se divise en deux grandes phases :

- Plateforme de base pour basse tension (≈ 100 V et plus)

- Architecture : HEMT latéral p-GaN

- Substrat : silicium 300 mm (Si(111))

- Procédés prioritaires : gravure du p-GaN et formation de contacts ohmiques

- Objectif : établir une plateforme reproductible pour PoL et étapes de conversion dans des environnements exigeants.

- Évolution vers la haute tension (≥ 650 V)

- Substrats : QST® (substrats avec noyau d’AlN polycristallin), compatibles CMOS en format semi-spec pour 300 mm

- Défis mécaniques : contrôle du warpage et résistance mécanique des wafers 300 mm — deux variables critiques lors du transfert de couches épitaxielles GaN à de plus grands diamètres.

Imec souligne que cette étape de lancement pour le 300 mm est réalisée après avoir validé la manipulation des wafers et la fabrication des masques. La capacité sur 300 mm doit être pleinement opérationnelle dans sa salle blanche d’ici la fin 2025. La feuille de route est déjà en place.

De la recherche à la commercialisation : le GaN prêt pour la production

Ce qui motive cet effort, c’est la demande du marché pour des chargeurs GaN plus petits et plus froids, des sources PoL avec moins de pertes, et des étapes DC/DC ainsi que des inverters à meilleure efficacité. Imec indique que ces blocs seront essentiels pour la décarbonation et l’électrification à grande échelle : dans l’automobile (chargeurs embarqués, convertisseurs de batteries), le photovoltaïque (inverters en string et micro-inverters), la télécommunication (rectifieurs, distribution 48 V) et l’infrastructure informatique IA, où chaque gain en efficacité compte.

Le passage au 300 mm ne transforme pas miraculeusement le GaN en “moins cher”, mais le rapproche significativement d’une économie d’échelle et de coûts que l’écosystème Si/CMOS exploite depuis des décennies. Plus important encore, il aligne conception, épitaxie, processus et intégration sous un même environnement de fabrication et de méthodologies de 300 mm, ce que considère Imec comme critique. Cela a déjà été un facteur différentiel dans ses travaux pionniers avec le GaN 200 mm.

Un écosystème complet dès le départ

Les partenaires initiaux d’Imec dans ce programme comprennent AIXTRON, GlobalFoundries, KLA Corporation, Synopsys et Veeco. Cette sélection couvre toutes les pièces clés :

- AIXTRON et Veeco : épitaxie (réacteurs MOCVD) et procédés associés pour la croissance du GaN sur 300 mm.

- KLA : métrologie et inspection, essentiels pour maîtriser la défautologie et l’uniformité à grande échelle.

- Synopsys : outils de conception et modèles de dispositifs pour relier conception, simulation et fabrication.

- GlobalFoundries : capacité de fonderie et expérience industrielle pour accélérer la mise sur le marché quand les processus seront matures.

Decoutere insiste : “Le succès du développement en 300 mm repose sur un écosystème solide, qui va de la croissance épitaxiale à l’intégration de processus et au packaging.” La dimension organisationnelle n’est donc pas en reste.

Quels dispositifs GaN pourraient émerger de la fabrication sur 300 mm ?

Bien que le programme ne promette pas directement des produits spécifiques — Imec se concentre sur la recherche et la transfert de technologie —, la typologie de dispositifs visés est claire :

- HEMT latéraux p-GaN basse tension, avec gates scalés et parasites maîtrisés, idéal pour PoL allant jusqu’à environ 100 V. Ces modules, intégrés dans VRMs et PDNs pour serveurs et accélérateurs, permettront des distribution électrique plus efficace (par exemple en 48 V proches de la charge).

- Dispositifs haute tension (≥ 650 V), basés sur QST® pour les étapes AC/DC et DC/DC dans véhicules électriques, solaire ou télécom. Le GaN y concurrence le SiC et le silicium superjunction en termes de densité de puissance et efficacité.

Dans les deux cas, les indicateurs clés seront : kW/litre (densité), W de pertes par kW (rendement), EMI maîtrisé et fiabilité (résistance thermique et électrique). La fabrication sur 300 mm favorise la reproductibilité et la réduction des coûts.

Les défis restant à relever

- Mécanique du wafer : gérer l’arqueo et la résistance mécanique en 300 mm impose d’optimiser les stacks épitaxiés et stratégies de gestion du stress.

- Contacts et p-GaN : le gravure précise et la basse résistance de contact sont critiques pour gagner en efficacité sans compromettre la fiabilité.

- Variabilité et rendement : maîtriser contrôle statistique (défauts, épaisseurs, etc.) est essentiel pour tolérer les coûts.

- Emballage : le co-packaging et la gestion thermique seront déterminants pour transférer les avantages du puce au système.

Imec travaillera avec ses partenaires pour surmonter ces obstacles, en s’appuyant sur métrologie 300 mm, simulation TCAD et flux de conception permettant une boucle rapide entre technologie et application.

Calendrier : 2025 comme année clé

Les Belges prévoient que leur installation complète des capacités de fabrication sur 300 mm sera opérationnelle d’ici fin 2025. Ensuite, le programme GaN d’Imec doit confirmer la pérénnité de la plateforme pour la basse tension, puis évoluer vers la haute tension avec QST. Étant donné que la manipulation des wafers et la fabrication des masques ont déjà été validées, le prochain focus sera sur la stabilisation des procédés et la clôture des fenêtres de conception, pour que l’écosystème puisse prendre le relais à une échelle industrielle.

De la recherche à l’industrie : le GaN prêt pour le marché

Ce qui est en jeu, c’est une demande croissante pour des chargeurs GaN plus compacts et moins chauds, des PoL avec moins de pertes, ainsi que des inverters DC/DC plus efficients. Imec prévoit que ces blocs joueront un rôle clé dans la décarbonation et l’électrification» à grande échelle : dans l’automobile (chargeurs embarqués, convertisseurs de batteries), le solaire (inverters en string et micro-inverters), la télécom (rectifieurs, distribution en 48 V) et l’infrastructure des centres de données IA, où chaque point d’optimisation contribue à la réduction de consommation.

Le passage à 300 mm ne réduit pas immédiatement le coût du GaN, mais il le rapproche considérablement des économies d’échelle et des avantages de coût que l’écosystème Si/CMOS maîtrise depuis des décennies. Plus important encore, il favorise l’alignement entre conception, épitaxie, procédés et intégration, sous un même environnement manufacturier, ce que Imec considère comme clé. Ce changement s’appuie sur la réussite de ses travaux en GaN 200 mm, qui ont été pionniers dans le domaine.

Un écosystème complet dès le lancement

Les principaux partenaires d’Imec dans ce projet sont AIXTRON, GlobalFoundries, KLA Corporation, Synopsys et Veeco. Leur collaboration couvre l’ensemble de la chaîne :

- AIXTRON et Veeco : épitaxie (réacteurs MOCVD) et procédés pour la croissance du GaN sur 300 mm.

- KLA : métrologie et inspection pour garantir l’uniformité et la faible defectivité à large diamètre.

- Synopsys : développement d’outils de conception et de modèles de dispositifs pour relier conception, simulation et fabrication.

- GlobalFoundries : capacité de fonderie et expérience industrielle pour accélérer la commercialisation lorsque les processus seront matures.

Decoutere souligne : “Le succès d’un développement en 300 mm repose sur un écosystème robuste, qui soutient tout le processus, de l’épitaxie à l’intégration et au packaging.” La dimension organisationnelle est donc essentielle.

Quels dispositifs GaN pourraient émerger de cette plateforme de fabrication ?

Bien que le programme ne promette pas de produits spécifiques immédiats — Imec se concentre sur la recherche et le transfert technologique —, le profil des dispositifs émerge clairement :

- HEMT latéraux p-GaN pour basse tension, avec gates scalés et parasites contrôlés, idéal pour PoL jusqu’à 100 V environ. Ces modules, intégrés dans des VRMs et PDN pour serveurs et accélérateurs, permettront une distribution électrique plus efficace à proximité des charges (par exemple, en 48 V).

- Dispositifs haute tension (≥ 650 V), sur QST®, pour inverters dans l’automobile, solaire et télécom. Le GaN y rivalise en densité de puissance et efficacité avec le SiC et le silicium superjunction.

Dans tous les cas, les critères clés seront : kW/litre (densité), pertes W/kW (efficacité), contrôle EMI et fiabilité. La fabrication sur 300 mm facilite la reproductibilité et la réduction des coûts, tout en permettant des avancées technologiques.

Les défis à surmonter

- Mécanique du wafer: gestion du warpage et de la résistance mécanique en 300 mm nécessite d’optimiser stacks épitaxiés et stratégies de gestion de stress.

- Contacts et p-GaN : la gravure précise et la faible résistance de contact sont essentielles pour améliorer l’efficacité sans compromettre la fiabilité.

- Variabilité et yield : le contrôle statistique strict sur la qualité (défauts, épaisseurs) est crucial pour maîtriser les coûts.

- Emballage: l’intégration et la gestion thermique seront primordiales pour assurer la transition des composants vers le système final.

Imec prévoit de travailler en collaboration étroite avec ses partenaires en utilisant métrologie 300 mm, simulation TCAD et flux de conception pour accélérer le passage de la technologie à la mise sur le marché.

Agenda : 2025 comme année charnière

Les Belges envisagent que leur salle blanche pour 300 mm soit totalement opérationnelle d’ici la fin 2025. Ensuite, le programme GaN devra consolider la plateforme pour la basse tension puis progresser vers la haute tension avec QST. La validation des manipulations et masques étant déjà en place, le focus sera désormais sur la stabilisation des processus, la clôture des fenêtres de conception, pour permettre à l’écosystème de passer à l’échelle industrielle.

De la recherche à l’industrie : le GaN prêt pour le marché

La motivation principale est la demande croissante pour des chargeurs GaN compacts et à faible consommation de chaleur, ainsi que des PoL et inverters plus efficients. Imec voit ces composants comme cruciaux pour la décarbonation et la transformation numérique : dans l’automobile (chargeurs intégrés, convertisseurs de batterie), le système photovoltaïque (inverters micro et string), la télécommunication (rectifieurs, distribution 48 V) et la grande infrastructure des data centers IA, où chaque amélioration compte.

Le saut vers le 300 mm ne garantit pas immédiatement une réduction des coûts, mais permet d’y tendre significativement, grâce à une économie d’échelle que l’écosystème Si/CMOS maîtrise depuis des décennies. Plus important encore, il aligne conception, épitaxie, procédés et intégration dans un environnement commun et standardisé, ce que Imec considère comme stratégique — un levier décisif, déjà prouvé lors de ses premiers travaux pionniers en GaN 200 mm.

Un écosystème complet dès le début

Les partenaires initiaux d’Imec comprennent AIXTRON, GlobalFoundries, KLA, Synopsys et Veeco. Leur collaboration couvre l’ensemble de la chaîne :

- AIXTRON et Veeco : épithaxie (machines MOCVD) pour la croissance du GaN à 300 mm.

- KLA : métrologie et inspection pour garantir qualité et uniformité à grande échelle.

- Synopsys : outils de conception et modèles de dispositifs pour relier design, simulation et fabrication.

- GlobalFoundries : capacité de fonderie et expérience industrielle pour accélérer la mise sur le marché.

Decoutere insiste : “Le succès du développement en 300 mm repose sur un écosystème robuste, qui couvre tout, de la croissance épitaxiale à l’emballage.” La coordination organisationnelle est donc également cruciale.

Quelles applications GaN pourraient sortir de cette plateforme ?

Bien que le programme ne promette pas des produits immédiats, les dispositifs envisagés sont clairs :

- HEMT latéraux p-GaN pour basse tension, avec gates scalés et parasites maîtrisés, aptes à PoL jusqu’à ~100 V. Ils seront intégrés dans VRMs et PDNs pour serveurs et accélérateurs, permettant une distribution électrique plus efficace (par ex. 48 V près de la charge).

- Dispositifs haute tension (≥ 650 V) sur QST®, pour inverters automobiles, solaire et télécom. Le GaN y rivalise avec le SiC en termes de densité de puissance et d’efficacité.

Les critères clés seront : densité (kW/litre), pertes (W/kW), bruit EMI et fiabilité. La fabrication sur 300 mm facilite la reproductibilité et la réduction des coûts.

Les défis à relever

- Mécanique du wafer : gestion du warpage et résistance mécanique en 300 mm nécessite l’optimisation des piles épitaxiées et des stratégies de stress.

- Contacts et p-GaN : gravure précise et faibles résistances de contact, pour améliorer efficacité et fiabilité.

- Variabilité et rendement : maîtriser la variabilité et assurer une production rentable via des contrôles statistiques stricts.

- Emballage : intégration thermique avancée pour assurer la fiabilité en utilisation.

Imec collaborera avec ses partenaires, notamment grâce à la métrologie 300 mm, la simulation TCAD et les flux de conception, pour accélérer le développement vers une production à grande échelle.

Agenda : 2025, une année charnière

Les Belges prévoient que leur salle blanche 300 mm sera opérationnelle d’ici fin 2025. Ensuite, ils doivent confirmer la robustesse de la plateforme basse tension puis faire évoluer vers la haute tension avec QST. La validation des processus est déjà en bonne voie ; le défi consiste maintenant à stabiliser et finaliser les modules pour que l’écosystème industriel puisse prendre le relais.

Du laboratoire à la production : le GaN prêt pour le marché

La demande croissante porte sur des chargeurs GaN plus compact, plus froids, des PoL à pertes réduites et des inverters à haute efficacité. Imec estime que ces composants joueront un rôle clé pour la transformation énergétique et numérique : dans l’automobile (charges embarquées, batteries), le solaire (inverters micro et string), la télécom, et la grande infrastructure de centers IA, où chaque point d’efficacité est crucial.

Le passage au 300 mm ne garantit pas encore un coût immédiat inférieur, mais il rapproche le GaN des avantages d’échelle que l’écosystème Si/CMOS exploite depuis des décennies. Plus encore, il facilite l’alignement entre conception, épitaxie, procédés et intégration dans un environnement commun, ce que Imec considère comme stratégique — un levier incontournable, déjà prouvé avec le GaN 200 mm.

Un écosystème complet depuis le départ

Les partenaires initiaux d’Imec sont AIXTRON, GlobalFoundries, KLA, Synopsys et Veeco. Leur contribution couvre l’ensemble des étapes-clés :

- AIXTRON et Veeco : épitaxie (réacteurs MOCVD) en vue de la croissance du GaN sur 300 mm.

- KLA : métrologie & inspection pour garantir l’uniformité et minimiser les défauts.

- Synopsys : outils de conception et modèles pour relier design, simulation et fabrication.

- GlobalFoundries : capacités industrielles pour accélérer la mise sur le marché des procédés.

Découtere insiste : “La réussite du développement en 300 mm repose sur un écosystème solide, du growth épitaxial à l’emballage final.” La coordination et l’organisation sont donc essentielles.

Quels dispositifs GaN pourraient émerger ?

Bien que le programme ne garantisse pas immédiatement des produits commerciaux, la typologie des dispositifs en cours de développement est claire :

- HEMT latéraux p-GaN pour basse tension, avec gates scalés et parasites maîtrisés, appropriés pour PoL jusqu’à environ 100 V, intégrés dans des modules de gestion de tension dans serveurs.

- Dispositifs haute tension (≥ 650 V) basés sur QST® pour applications automobiles, solaire et télécom, en concurrence avec SiC et autres technologies de puissance.

Les principaux indicateurs : densité (kW/litre), pertes (W/kW), contrôle EMI, fiabilité. La fabrication sur 300 mm permet déjà un meilleur rendement et réduit le coût global.