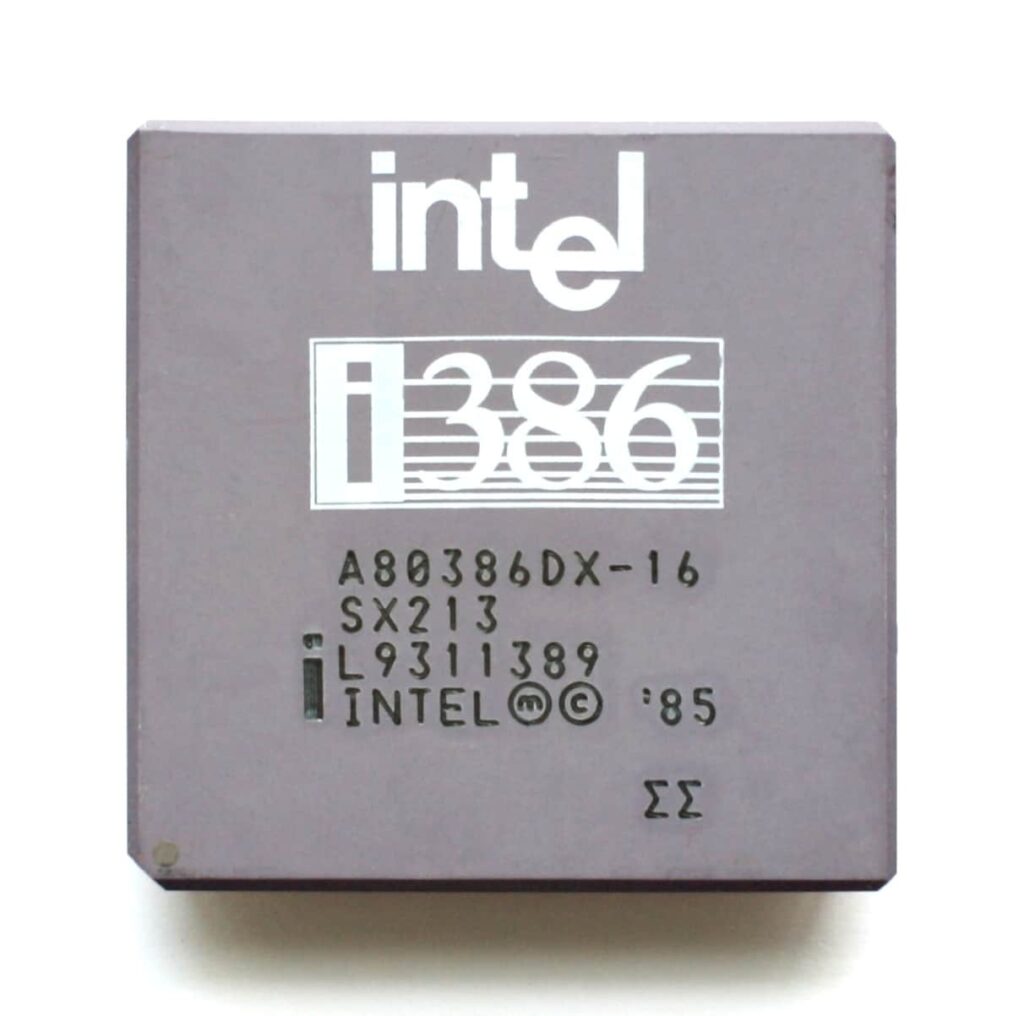

Dans une époque où les processeurs comptent des milliers de connexions et sont encapsulés dans des boîtiers ultracompacts, l’Intel 386 peut sembler aujourd’hui comme une relique : un bloc en céramique grise avec 132 broches dorées, typique des cartes mères de la fin des années 80 et du début des années 90. Pourtant, derrière cette apparence austère se cache une œuvre d’ingénierie qui a marqué un tournant dans l’histoire des microprocesseurs.

Grâce à un scan par tomodensitométrie (TDM) réalisé par Ken Shirriff, il a été possible d’observer, couche par couche et sans manipulation physique du composant, la structure interne complexe ayant permis la saut vers la micro-informatique multitâche moderne. Ce qui semble un simple boîtier en céramique recèle en réalité un système multicouche hautement sophistiqué, comparable à une petite carte mère miniature.

L’Intel 386, lancé en 1985, fut le premier microprocesseur 32 bits x86, capable de gérer la multitâche réelle et d’adresser de grandes quantités de mémoire pour l’époque. Il a ainsi posé les bases d’une génération d’ordinateurs personnels et de stations de travail qui ont façonné l’ordinateur moderne.

L’extérieur du processeur présente un socket en grille (PGA) à 132 broches, conçu pour s’insérer dans un zocalo et faciliter son remplacement. Mais c’est à l’intérieur que réside sa véritable singularité : un design d’encapsulant personnalisé qui a brisé les limitations des premiers processeurs Intel, dont la plupart ne dépassaient pas 16 broches, principalement pour des raisons économiques plutôt que techniques.

En utilisant la TDM industrielle, Shirriff, en collaboration avec Lumafield, a scanné le composant, obtenant des centaines de coupes microscopiques combinées en un modèle 3D interactif. Cela permet d’examiner virtuellement chaque couche du boîtier et d’analyser la disposition des broches, câbles et plans d’alimentation.

L’une des premières surprises en retirant virtuellement la couche externe est la découverte d’un halo de fines fils d’or — d’une épaisseur d’à peine 35 micromètres, plus fins qu’un cheveu humain — reliant le transistor en silicium aux pistes internes du boîtier. Certains de ces fils transportent les signaux de données ou de contrôle, tandis que d’autres regroupent jusqu’à cinq connexions pour gérer la forte demande en courant des lignes d’alimentation et de masse.

L’analyse révèle que le boîtier du 386 fonctionne comme une petite carte de circuit imprimé multicouche, constitué de deux couches internes de signaux et de quatre plans en cuivre dédiés à l’alimentation et à la terre, assurant une alimentation stable et un contrôle précis des interférences. La technique de connexion, nommée « bonding à rangée unique à double étagère », utilise deux niveaux concentriques de pads autour du transistor pour maximiser la densité des inter connexions.

Au-dessous du silicium, le scan détecte une zone brillante d’époxy chargé d’argent, qui remplit une double fonction : conduire la chaleur pour la dissipation thermique et assurer une connexion électrique à faible résistance à la terre, renforçant la stabilité du processeur. Cette gestion thermique efficace combinée à la robustesse électrique a été essentielle pour assurer le fonctionnement stable du 386 en charge, contribuant à sa longévité et sa fiabilité.

L’échelle de taille dans le boîtier programme la transition du micromètre au millimètre : les structures internes mesurent environ 1 micromètre, les pistes internes environ 6 μm, les pads sont espacés de 0,25 mm, ceux du boîtier à 0,5 mm, et les broches du processeur pour la carte mère à 2,54 mm. La différence de taille atteint un facteur d’environ 2 500, illustrant la complexité d’un processus d’intégration dans un espace aussi réduit.

Parmi les découvertes intrigantes figurent huit broches « NC » (No Connect), souvent sans lien apparent avec le reste du circuit. Toutefois, des analyses montrent que sept d’entre elles disposent presque de toute l’infrastructure interne : pads, pistes et même des œillets pour fils de connexion, laissant penser à une utilisation pour des versions spéciales ou pour la débogage interne lors de la fabrication. Une de ces broches NC est néanmoins connectée et semble agir comme une sortie, évoquant des signaux internes non documentés publiquement par Intel.

Le scan a aussi révélé la présence de microcontacts latéraux dans l’encapsulant, utilisés lors de la fabrication pour électroplaquage en or. Invisibles à l’œil nu, ils se détectent au multimètre et témoignent des procédés spécialisés de l’époque.

Une autre découverte intéressante est que le 386 possède deux réseaux d’alimentation et de masse indépendants : un pour la logique interne et un pour les contrôleurs d’entrée/sortie (I/O). Cela limite les interférences provoquées par les changements rapides d’état sur les lignes de données, contribuant à la stabilité du processeur. Sur la carte, ces réseaux sont reliés mais protégés par des condensateurs de découplage qui atténuent les pics de courant lors des échanges avec les composants I/O.

En termes de fabrication, le boîtier multicouche est construit à partir de « green sheets » céramiques, des lamelles souples contenant de la poudre céramique et un liant. Après perforation pour créer des « vias », la pâte de tungstène est imprimée pour former les pistes. Ces lamelles sont empilées, laminées sous pression, puis sintrées à haute température (1 500 à 1 600 °C), avant d’être assemblées avec les broches soudées, placées en or, et enfin scellées par une couverture métallique. La totalité est testée, étiquetée, puis distribuée.

Le processus du 386 marque également une étape stratégique pour Intel. La société a abandonné son approche visant à réduire le nombre de broches pour limiter les coûts, qui avait limité les performances de ses premiers processeurs comme le 4004 ou l’8008, pour adopter des boîtiers à haute densité indispensables à la gestion d’un bus 32 bits et de multiples lignes d’alimentation. Ce choix, coûteux, a mené à des boîtiers dont le prix approchait celui du transistor lui-même, mais Intel a lancé par la suite des versions plus abordables en plastique (PQFP).

Comparer le 386 avec un processeur moderne témoigne de l’incroyable évolution : alors que ce processeur à 132 broches constituait une avancée majeure, un processeur Xeon récent peut comporter plus de 7 500 contacts, et une puce portable ordinaire dépasse les 2 000 en BGA. La demande en alimentation, gestion thermique et intégrité des signaux a évolué de façon exponentielle, mais la philosophie d’utiliser l’encapsulant comme pont entre le silicium et le monde physique reste essentielle.

En conclusion, les travaux de Ken Shirriff et Lumafield ne satisfont pas seulement la curiosité des passionnés de matériel rétro, mais rappellent aussi que l’ingénierie de l’emballage est aussi cruciale que la conception logique du processeur. Dans le cas de l’Intel 386, c’est la synergie des deux qui a permis de franchir le cap vers l’ère multitâche et les architectures 32 bits qui ont dominé pendant des décennies. Examiner aujourd’hui ce composant avec des outils modernes comme la tomographie est, en quelque sorte, ouvrir une capsule temporelle : admirer comment, dans un espace réduit et avec la technologie des années 80, ont été résolus des problèmes qui restent fondamentaux en informatique.

Source : righto.com